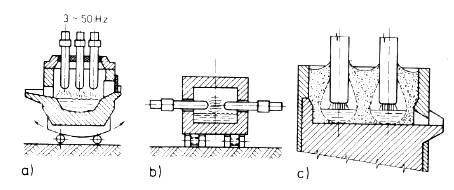

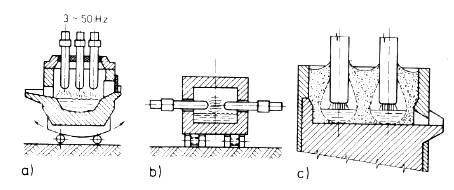

obr. 1 Základné druhy elektrických oblúkových pecí

a) Heroultova pec b) bubnová pec s nepriamo pôsobiacim oblúkom, c) pec so zakrytým oblúkom

Elektrické odporové pece , oblúkové zváranie

| Elektricky získané teplo |

| Elektrické zdroje tepla |

| Vykurovacie telesa a ich druhy |

| El. pece, oblúkové zváranie |

| El. chladenie a prečerp. tepla |

Elektrické odporové pece

Odporové pece sú elektrické pece vyhrievané teplom, ktoré sa vyvíja pri prechode elektrického prúdu vyhrievanou látkou alebo vykurovacím rezistorom. Ich výhodou, je veľmi ľahká samočinná regulácia teploty, možnosť programového riadenia, umelé ovzdušie s ochrannou atmosférou a pod.

Podlá účelu sa odporové pece rozdeľujú na:

Podľa pohybu vsádzky rozoznávame pece:

K prvému druhu pecí patria:

Do druhej skupiny pecí patria:

Oblúkové pece využívajú ako zdroj tepla elektrický oblúk. Vysoká teplota striedavého oblúka sa využíva niekoľkými spôsobmi. Podlá toho sú oblúkové pece s priamym alebo nepriamym pôsobením oblúka a so zakrytým oblúkom.

Priamo pôsobiace pece sú:

Elektrický oblúk sa vytvorí medzi elektródami a vsádzkou, ktorí priamo ohrieva a taví. Najznámejšia je Heroultova trojfázová pec s nevodivou nistejou.

Nepriamo pôsobiace pece sú tie, pri ktorých sa teplo oblúka prenáša do taveniny sálaním.

Pece so zakrytým oblúkom horiacim stále pod vrstvou vsádzky majú hlavný zdroj tepla v Joulových stratách vzniknutých v elektróde a vo vsádzke.

Priamo pôsobiace pece sa používajú na tavenie a rafináciu ocele, nepriamo pôsobiace pece na tavenie akostných ocelí, kovov a neželezných zliatin a pece so zakrytým oblúkom sú výhodné na výrobu karbidov, ferozliatin, tavenie surového železa z rúd, výrobu elektrokorundu, fosforu a pod.

obr. 1 Základné druhy elektrických oblúkových pecí

a) Heroultova pec b) bubnová pec s nepriamo pôsobiacim oblúkom, c) pec so zakrytým oblúkom

Oblúkové zváranie

Väčšina zváracích procesov vyžaduje na vznik spoja vysoký lokálny ohrev. Použitý zdroj tepla sa často používa na základný popis typu procesu, ako napr. zváranie plameňom, oblúkové zváranie. Jedným z hlavných problémov pri zváraní je, že kovy ochotnejšie reagujú s atmosférou pri narastajúcej teplote. Metóda akou sa horúci zvarový kov chráni pred vplyvom atmosféry je druhý najdôležitejší faktor rozlíšenia. Možnosti ochrany zahŕňajú rôzne metódy, od prikrytia tavivom ktoré vytvorí ochrannú trosku až po ochranu inertným plynom. V niektorých prípadoch sa atmosféra úplne odstráni použitím vákua.

Niektoré procesy sa vyvinuli na veľmi špecifické účely, zatiaľ čo ostatné sú pružné a použiteľné na veľmi široký rozsah aplikácií. Aj keď je zváranie určené v podstate na spojovanie kovových dielcov s rovnakým ale aj nerovnakým zložením, čoraz častejšie sa ale používa aj na opravy a obnovenie tvaru opotrebovaných alebo poškodených častí. Narastá množstvo aplikácií zvárania na naváranie povrchu nových dielcov aby sa získal povrch odolný proti korózii, abrázii, rázom a opotrebovaniu. Pri týchto aplikáciách sa zvárací proces použije na položenie vhodnej vrstvy materiálu na lacnejší alebo húževnatejší základný materiál. Oblúkové procesy zavedené prvý raz koncom 19. storočia, zostávajú najväčšou a najčastejšie používanou skupinou zváracích technológií. Ako naznačuje už aj názov, zdrojom tepla je elektrický oblúk, ktorý horí medzi zváraným dielcom a kovovou elektródou. Elektrická energia premenená na teplo, vytvára v oblúku teplotu asi 7000°C, spôsobujúcu natavenie a následné spojenie kovov.Z váracie zariadenia sú rôznej veľkosti a zložitosti, pričom hlavný rozdiel medzi rôznymi zváracími procesmi je daný metódou ochrany a typom elektródy resp. prídavného materiálu, ktorý sa používa. Oblúkové procesy zahŕňajú ručné oblúkové zváranie, zváranie v ochrannej atmosfére s taviacou sa aj netaviacou sa elektródou a zváranie pod tavivom.

ROZ metóda

Ručné oblúkové zváranie (ROZ) je tiež známe pod názvom zváranie obalenými elektródami (SMAW, MMA). Je to jeden z najstarších a najvšestrannejších spomedzi užívaných zváracích procesov.

Elektrický oblúk horí medzi koncom obalenej kovovej elektródy a a zváraným dielcom. Kvapky roztaveného kovu z elektródy sa prenášajú oblúkom do zvarovéhotavného kúpeľa. Pritom ich plyny, vznikajúce termickým rozkladom elektródového obalu chránia pred pôsobením atmosféry. Roztavená troska pláva na povrch zvarového kúpeľa, kde chráni zvarový kov pred atmosférou počas tuhnutia. Troska sa musí odstrániť po uložení každej zvarovej vrstvy. Elektródy sa vyrábajú v stovkách rôznych druhov, pričom často obsahujú prísady na dosiahnutie vyššej pevnosti, ťažnosti a trvácnosti zvarov. Proces sa používa v prevážnej miere na zváranie ocelí pri výrobe oceľových konštrukcií, v lodiarstve a obecne v strojárskej výrobe. Napriek relatívnej pomalosti procesu spôsobenej nutnosťou meniť elektródy a odstraňovať trosku, ROZ zostáva jednou z najpružnejších technológií a je výhodná v oblastiach s obmedzenou prístupnosťou.

MIG, MAG metóda

Pri oblúkovom zváraní v ochranných atmosférach (známeho ako zváranie metódou MIG alebo MAG, alebo GMAW) sa oblúk udržiava medzi koncom nekonečnej drôtovej elektródy a zváraným dielcom. Oblúk a zvarový kúpeľ sa chránia prúdom inertného (metóda MIG) alebo aktívneho plynu (MAG). Proces je vhodný pre väčšinu technických kovov a prídavné drôty sa dodávajú na zváranie širokého sortimentu materiálov.

Zváranie MIG/MAG je principiálne produktívnejšie ako ROZ, kde vznikajú stratové časy vždy keď zvárač preruší zváranie aby vymenil spotrebovanú elektródu. Nedopalky elektród vznikajúce pri ROZ predstavujú zasa straty materiálu. Z každého kilogramu nakúpených obalených elektród sa súčasťou zvarového spoja stane asi 65 dkg, zvyšok sú straty. Pri použití plného alebo rúrkového drôtu sa využitie prídavného materiálu zvyšuje na 80 - 95%. Zváranie MIG/MAG je všestranný proces s vysokým odtavovacím výkonom a možnosťou zvárať vo všetkých polohách. Proces sa široko používa na materiály malých až stredných hrúbok a na zliatiny hliníka, obzvlášť tam, kde sa od zváračov vyžaduje vysoký výkon. Pri použití rúrkových drôtov sa táto technológia viac a viac uplatňuje na zváranie ťažkých oceľových konštrukcií.

TIG metóda

Zváranie v ochrannej atmosfére s netaviacou sa elektródou (známe aj ako WIG) používa wolfrámovú elektródu, ktorá sa pri zváraní netaví. Elektróda, oblúk aj oblasť obklopujúca zvarový kúpeľ sa chránia pred atmosférou inertným plynom. Keď je potrebný prídavný materiál, pridáva sa vo forme drôtu na predný okraj tavného kúpeľa.

Zváranie metódou TIG dáva veľmi čisté zvary vysokej kvality. Keďže nevzniká žiadna troska, možnosť vzniku troskových inklúzií vo zvarovom kove je vylúčená a vyrobené zvary nevyžadujú prakticky žiadne čistenie. Metódu TIG možno použiť na zváranie prakticky všetkých kovov a proces je vhodný na ručné zváranie aj na mechanizované alebo automatizované spôsoby. Najrozsiahlejšia oblasť použitia technológie TIG je pri zváraní hliníka a jeho zliatin a tiež nehrdzavejúcich ocelí, kde je celistvosť zvaru požiadavkou primárnej dôležitosti. Zváranie metódou TIG sa široko využíva na výrobu vysokokvalitných spojov v jadrovej energetike, v chémii a potravinárstve, v leteckom a raketovom priemysle.

ZPT, SAW metóda

Pri zváraní pod tavivom (ZPT, SAW) sa oblúk zapáli mezi zváraným dielcom a koncom prídavného drôtu pod vrstvou zrnitého taviva. Oblúk je teda skrytý pod tavivom. Časť taviva sa roztaví a vytvorí ochranné troskové pokrytie zvarového tavného kúpeľa. Zvyšok taviva sa vracia na opakované použitie.

Zváranie pod tavivom sa v podstate robí na plne mechanizovaných zariadeniach, ačkoľvek jestvujú aj ručné horáky na tento spôsob zvárania. Na zvýšenie produktivity sa môže použiť usporiadanie s niekoľkými elektródami (drôtmi). Pretože výkon odtavenia je veľmi vysoký, tento proces je zvlášť vhodný na výrobu dlhých rovných spojov v základnej polohe.

ZPT sa rozsiahle používa pri výrobe tlakových nádob a zásobníkov, chemických zariadení, masívnych konštrukcií, pri stavbe lodí a pri opravách.

ETS, ESW metóda

Pri štarte procesu elektrotroskového zvárania (ETS, ESW) sa vytvorí oblúk medzi elektródou a zváraným dielcom. Oblúk roztaví tavivo nasypané do spoja , vytvorí sa troskový kúpeľ ktorého hĺbka narastá. S narastaní teploty trosky narastá jej elektrická vodivosť, takže oblúk zanikne a prúd prechádza tekutou troskou. Ohrev potrebný na zváranie sa v ďalšom vytvára prostredníctvom elektrického odporu trosky.

Zvar vzniká medzi vodou chladenými medenými formovacími príložkami a čelnými plochami zváraných dielcov. Zváracia hlava sa počas procesu zdvíha. Ako prídavný materiál sa používa jedna alebo viac drôtených elektród, podľa hrúbky zváranej časti. Pri veľkých hrúbkach sa používa rozkyv elektród.

Výhody tejto metódy sú:

. Vysoká produktivita

. Nízke náklady na prípravu spoja

. Zvarový spoj sa robí na jeden priechod bez ohľadu na hrúbku

. U tupých spojov nenastávajú žiadne uhlové deformácie

. Nízka úroveň priečnych napätí

. Riziko vodíkového praskania je nízke

Slabinou tejto technológie je veľké množstvo vneseného tepla a následné pomalé chladnutie, v dôsledku čoho značne narastá zrno v teplom ovplyvnenej oblasti (TOO). Rázová húževnatosť materiálu v TOO nie je dostatočná na to, aby vyhovela požiadavkám na zvarové konštrukcie so zaručenou odolnosťou proti praskaniu za nízkych teplôt, inak známou odolnosťou proti krehkému lomu.